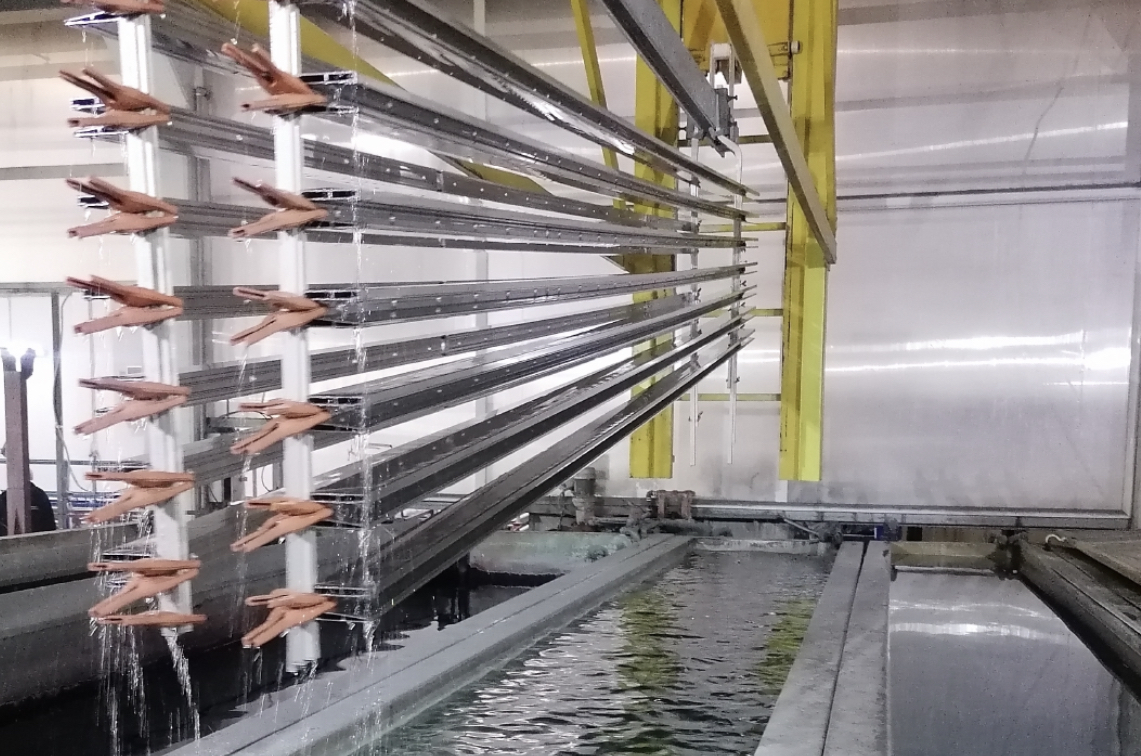

Le traitement de surface

La première phase, le traitement de surface, est cruciale pour assurer l’adhérence optimale de la peinture. Elle débute par un dégraissage et un décapage chimique, éliminant les impuretés et l’oxydation présentes sur le métal. Ensuite, une conversion chimique est appliquée, souvent sans chrome hexavalent, pour créer une couche favorisant l’adhérence et offrant une protection anticorrosion. Ce processus garantit que la surface de l’aluminium est parfaitement préparée pour recevoir le revêtement en poudre.

Qualité pré-traitement

Après le traitement de surface, des tests de qualité rigoureux sont effectués pour s’assurer de l’efficacité du pré-traitement et du respect normes de qualité Qualicoat du thermolaquage aluminium. Ces contrôles incluent la vérification de la composition chimique des bains, l’évaluation de la qualité des rinçages, et des essais de résistance à la corrosion, tels que le brouillard salin acétique et la corrosion filiforme.

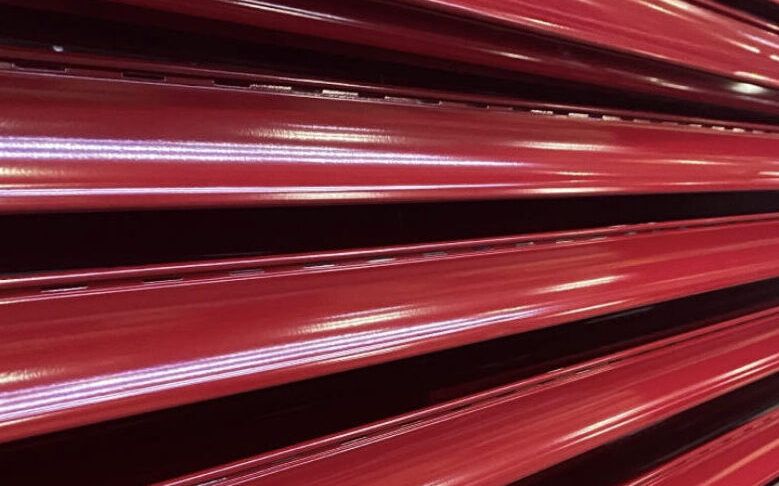

Le poudrage

La troisième étape, le poudrage, consiste à appliquer une peinture en poudre sur la pièce en aluminium. Ce procédé utilise la pulvérisation électrostatique, où la poudre, chargée positivement, est attirée par la pièce, chargée négativement. Cette méthode assure une répartition uniforme de la peinture, même sur des formes complexes. Une fois la poudre appliquée, la pièce est placée dans un four à environ 200°C, permettant à la poudre de fondre et de se polymériser, formant ainsi un revêtement lisse et durable.

Des tests de qualité rigoureux

Enfin, des tests de qualité finaux sont réalisés sur le revêtement thermolaqué pour vérifier son épaisseur, son adhérence et sa résistance aux intempéries. Les mesures précises de l’épaisseur garantissent une protection adéquate, tandis que des tests d’adhérence s’assurent que la peinture ne se décolle pas sous contrainte. Les essais de résistance aux UV et à la corrosion quant à eux; confirment la durabilité du revêtement, assurant une longévité optimale des profilés en aluminium thermolaqués.